防爆梅花扳手的模锻工艺一:

防爆梅花扳手属于防爆扳手的一类。工艺生产梅花板手所存在的问题及用辊锻制坯----小毛边模锻工艺生产的优点,并对梅花板手进行了工艺分析。

介绍了梅花板手制坯辊锻工艺和小毛边模锻工艺及其模具设计。

主题词:梅花板手 辊锻 模锻 模具设计

1概述

梅花板手是一种用得很广泛的手工工具,型号多,批量大。

类似零件还有双头呆板手,两用扳手等。过去虽然已进行了一系列改进,使原来完全依靠落后的手工锻造生产方式逐步改进组成了具有一定水平的镦头--辊轧--模锻流水线。但该流水线还存在工序多、材料利用率低、劳动强度大等不足之处。

辊锻是目前国内外广泛采用的一种较先进的塑性成形工艺。

它既可作为模锻前的制坯工序,亦可直接辊制锻件。

这种辊锻工艺不仅具有获得精确形状及尺寸的光滑表面毛坯,还具有生产率高、模具寿命长及材料利用率高等优点。

辊锻是使毛坯(冷态的或热态的金属)在装有圆弧形模块的一对旋转锻辊中通过(图1)时,借助模具型槽使其产生塑性变形,从而获得所需要的锻件或锻坯。

2工艺分析

下面以16×18mm梅花扳手为例作详细介绍。

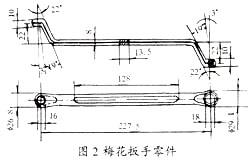

图2为16×18mm梅花扳手零件图,材料为45号钢,两头部热处理淬头回火硬度为HRC38~45。

按锻造工艺的形状类别,其形状是属于两头粗大、中间杆状的长轴类锻件,所以必需采用辊锻成形才能达到所要示的制件形状及尺寸。

从多年生产实践分析可知,毛坯轴线方向与打击方向互相垂直,金属主要沿高度及宽度方向流动,而沿长度方向流动很小。

其特点:a.锻件的长度与宽度、高度的尺寸 比例大;b.锻件沿长度方向其截面积变化较大。

因此,在大批量生产时,必需考虑采用效率较高的制坯工步--辊锻工艺及终成形工艺---小毛边开式模锻,所以梅花扳手的塑性成形工艺主要包括:a.高速锯切下料;b.感应加热;c. 辊锻制坯;d.摩擦压力机模锻;e.冲床切边;g.冲孔;h.冲十二角。

3模锻工艺

该零件除了两头平面刮平与倒角外,其余均不经切削加工,故该零件图基本上为锻件图。

模锻生产过程、工艺规范制订、模具设计、锻件检验及锻模制造等都离不开锻年图,设计时一般应考虑解决下列问题:

3.1确定分模位置

锻件分模位置合适与否,关系到锻件成形、锻件出模、材料利用率等一系列问题。

确定分模位置 基本原则是保证锻件状尽可能与零件形状相同和锻件容易从锻模型槽中取出;此外,还应争取获得镦粗充填成形的良好效果。

为此,根据梅花扳手的形状特点,分模线设在锻件的中央,如图2中粗线所示。

这样模锻时将产生水平分力,为平衡这个错移力,将扳手柄部型槽设计成与水平线成α倾斜角(图3),以形成自然的锁扣,α角的大小根据大小头模具型槽的深度(图3中之A、B)及水平分力大小而定,同时还须考虑模具的强度及前一工步的关系。

现取α=7o。其大小头模具型槽深度可基本相同,且模具强度较高,辊锻后的坯料可开成平直形状水平地放进模锻型槽,定位较好。

3.2其它工艺参数

设计锻件图时,还需要决定公差、模锻斜度、圆角半径,但基本上与常规方法相似。

3.3确定局部小毛边槽型式及时性尺寸

考虑到辊锻后成形的坯料在杆部和部分头部已有1~1.25mm厚的毛边,故在杆部不再设置毛边槽,易模锻时上下模表面不接触,其中留有1.5mm的间隙。锻件两端头部的形状复杂,难以充满型槽,为了补足其金属体积,故在其轮廓四周选用如图4的小毛边槽型式,其尺寸为:h1=1.5mm,h=3mm,b=5mm,b1=10mm。

3.4计算毛坯截面图及直径图

模锻时, 好先将等截面的棒料预制成不等截面的中间毛坯,使其每一截面面积等于锻件的相应截面积再加上相应的小毛边截面积,然后将此中间毛坯放入模锻型槽中进行模锻,这样,可保证各截面处金属足够,充填良好,变形后多余金属沿锻件两端头部轮廓分模线上将形成较小的毛边。

种理想的中间毛坯称为“计算毛坯”。

计算毛坯可用计算毛坯截面图与计算毛坯直径图表示,两者统称为计算毛坯图。

计算毛坯截面图是沿锻件轴线方向截面积变化的图像。

计算毛坯直径图是锻件轴线方向直径变化的图像。

两者都反映了锻件长度(轴线)上金属分布的情况。

关于毛坯截面图及直径图的计算方法与常规方法相似。

根椐毛坯截面图可确定坯料的体积V=35500mm3。

产品标签:防爆工具 防爆扳手 特种工具 防磁工具